novembro 14, 2024

Propriedades do material e considerações sobre a instalação de válvulas termoplásticas

As válvulas termoplásticas estão sendo cada vez mais utilizadas em várias aplicações industriais devido à sua natureza leve, excelente resistência química e resistência à corrosão. Entretanto, a instalação e a manutenção dessas válvulas exigem abordagens e técnicas específicas que diferem dos sistemas tradicionais de válvulas metálicas. Este artigo descreve as práticas recomendadas para a instalação e manutenção de válvulas termoplásticas.

Especificação e preparação

Os materiais termoplásticos são amplamente utilizados em várias aplicações devido à sua flexibilidade inerente, facilidade de processamento e propriedades mecânicas favoráveis. Entretanto, a resistência química desses materiais pode variar significativamente com base em sua composição e nos produtos químicos específicos aos quais são expostos.

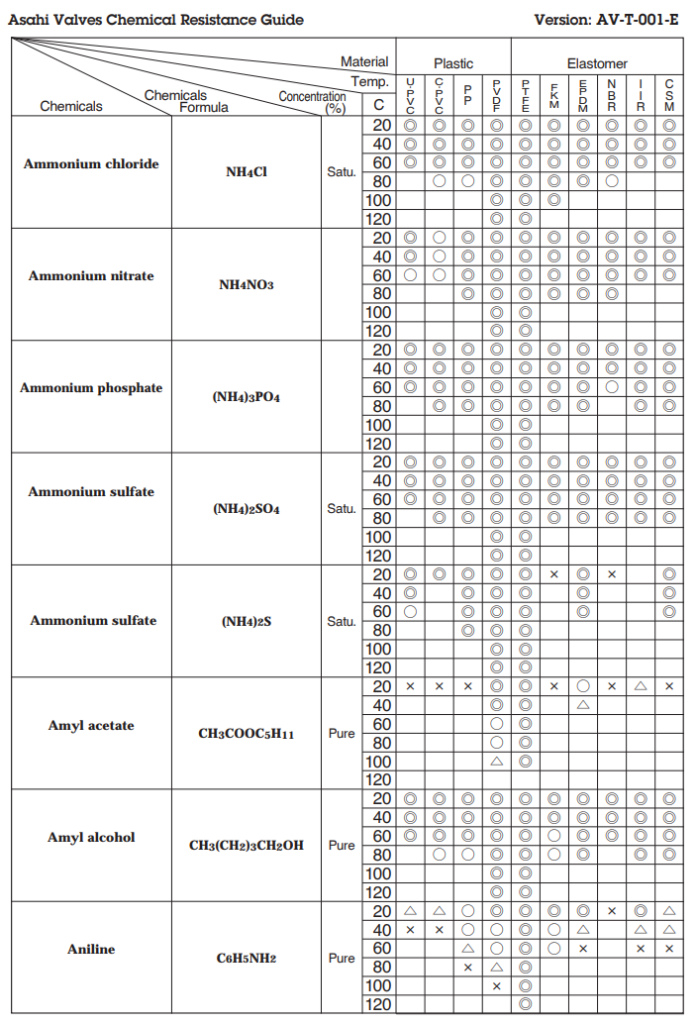

Antes da instalação, verifique a compatibilidade dos materiais termoplásticos (como PVC, CPVC, PVDF e PP) com os fluidos que estão sendo transportados – consulte gráficos de resistência química (parte da tabela completa de resistência química da válvula da Asahi/America está listada à direita, como exemplo) para garantir a adequação às condições de operação.

O PVC é conhecido por sua excelente resistência a uma variedade de produtos químicos. Ele é particularmente resistente a ácidos e solventes e é eficaz contra muitos ácidos inorgânicos, inclusive ácido sulfúrico e ácido clorídrico, em baixas concentrações. O PVC também é resistente a álcalis e a determinados sais, o que o torna adequado para sistemas de abastecimento de água. Embora o PVC seja geralmente resistente a álcoois, gorduras e óleos, ele não deve ser usado com ésteres, cetonas ou hidrocarbonetos clorados.

O CPVC é uma versão aprimorada do PVC com melhor estabilidade térmica e resistência química. Ele apresenta resistência superior à água quente e a líquidos corrosivos, o que o torna ideal para sistemas de tubulação industrial. O CPVC é resistente a muitos ácidos, bases e sais, mas tem resistência limitada a aminas e não deve ser usado com muitos hidrocarbonetos clorados ou aromáticos.

O PVDF é preferido em aplicações que exigem alta pureza e resiliência química, pois oferece resistência excepcional a uma ampla gama de solventes, ácidos e bases, inclusive ácido clorídrico e ácido nítrico. Ele também é usado com frequência como revestimento protetor no processamento químico.

O polipropileno (PP) oferece as vantagens de ser altamente resistente a uma ampla gama de produtos químicos, inclusive ácidos minerais, bases, sais e soluções de hidrocarbonetos, o que o torna ideal para várias aplicações de processamento químico. Um de seus principais benefícios é sua alta resistência à tração e rigidez, o que proporciona maior estabilidade mecânica. Além disso, o tubo de polipropileno oferece maior resistência à temperatura em comparação com outros tipos de termoplásticos, o que o torna adequado para ambientes exigentes.

Manuseio e instalação

Manuseie as válvulas termoplásticas com cuidado para evitar impactos que possam comprometer a integridade do material. Por exemplo, recomenda-se armazenar as válvulas em um ambiente escuro e fresco para prolongar sua vida útil, principalmente se elas tiverem vedações elastoméricas. A exposição à luz ultravioleta pode acelerar a degradação do material em produtos que não são estabilizados ou vedados contra raios UV. Certifique-se de que as partes internas da válvula permaneçam limpas e livres de contaminantes durante o processo de instalação, pois os resíduos podem danificar as vedações e afetar o desempenho da válvula.

Às vezes, os instaladores ignoram as diretrizes específicas fornecidas pelo fabricante da válvula com relação aos procedimentos de instalação, valores de torque e ferramentas recomendadas. Essas diretrizes são fundamentais para garantir uma instalação adequada. O alinhamento insuficiente dos tubos pode estressar a válvula, causando desgaste prematuro ou falha. Os tubos devem ser alinhados e apoiados adequadamente para evitar forças de flexão ou torção na válvula durante a operação. A falta de suporte adequado para o sistema de tubulação pode levar à flacidez, o que causa tensão excessiva na válvula, especialmente durante a expansão e a contração térmica. A sustentação e o suporte adequados são essenciais, especialmente para sistemas de tubulação maiores ou mais pesados.

Para válvulas que exigem fusão de soquete, não atingir as temperaturas corretas pode resultar em juntas fracas. O superaquecimento ou subaquecimento pode comprometer a integridade da união de fusão, levando a futuros vazamentos.

Ao usar tipos de conexões rosqueadas, aplique fita de vedação ou composto de pasta adequado à aplicação, começando pela segunda rosca para evitar que a fita entre na válvula, garantindo que as roscas estejam alinhadas e devidamente apertadas para evitar tensão no corpo da válvula.

Nas conexões flangeadas, a aplicação incorreta do torque pode causar vazamentos. O aperto excessivo pode distorcer o flange e danificar o corpo da válvula, enquanto o aperto insuficiente pode resultar em vedação insuficiente sob pressão. É recomendável que você siga um padrão cruzado para obter uma distribuição uniforme do torque.

A instalação de uma válvula sem a limpeza adequada de suas interfaces pode levar à contaminação e à vedação inadequada. As impurezas podem impedir que a válvula atinja a vedação adequada, causando vazamentos após a instalação. Em situações de retrofit, a não limpeza de tubos e conexões antigos antes da instalação pode introduzir contaminantes que comprometem a eficácia da nova válvula.

A orientação adequada é fundamental para a operação da válvula. A instalação de uma válvula ao contrário ou de cabeça para baixo pode levar a ineficiências operacionais e possíveis falhas. É essencial que você siga as especificações do fabricante com relação à direção do fluxo.

Considerações especiais

Os materiais termoplásticos podem se expandir e contrair significativamente com as mudanças de temperatura. Se você não levar em conta essa expansão, poderá causar estresse indevido nas juntas e conexões, o que pode levar a vazamentos ou falhas estruturais. Os instaladores devem projetar o sistema com flexibilidade em mente, incorporando juntas de expansão quando necessário.

Os materiais termoplásticos geralmente apresentam altos coeficientes de expansão térmica em comparação com os metais. Especificamente, para uma tubulação de 1 polegada:

- PVC = ~28,0 x 10^(-6) pol/ °F

- CPVC = ~44,0 x 10^(-6) in/ ° F

- PP (normalmente) = ~110 x 10^(-6) pol/ °F

Em contrapartida, metais como aço e latão têm coeficientes de expansão térmica mais baixos, que, para uma tubulação de 1 polegada, são:

- O aço varia de 10,8 a 12,5 x 10^(-6) pol/ °F

- Latão = ~11,2 x 10^(-6) pol/ °F

- Cobre = ~9,8 x 10^(-6) in/ ° F

Essa disparidade indica que os termoplásticos se expandem e se contraem mais com as mudanças de temperatura do que os metais, o que pode afetar significativamente o projeto e o desempenho do sistema e levar a vários problemas durante a instalação e a operação.

Se os sistemas de tubulação utilizarem ambos os materiais sem os devidos ajustes para expansão térmica, podem ocorrer tensões térmicas nas juntas, o que pode levar a vazamentos ou falhas. Por exemplo, quando os tubos de CPVC são expostos a mudanças de temperatura, a expansão térmica resultante pode gerar tensões significativas que podem comprometer a integridade do sistema de tubulação.

As conexões entre válvulas termoplásticas e tubos metálicos podem sofrer movimentos diferenciais, o que pode causar danos às conexões e juntas. Esse problema é particularmente crítico em aplicações em que as temperaturas flutuam muito, como ocorre em instalações de processamento químico.

Em vista desses desafios, várias estratégias podem ser implementadas para limitar os efeitos da expansão térmica. A incorporação de loops de expansão ou offsets permite a redução do movimento devido à expansão térmica. Esses mecanismos ajudam a gerenciar as tensões induzidas pelas mudanças de temperatura, garantindo a integridade de longo prazo nos sistemas de tubulação.

Implementação de juntas de expansão As juntas de dilatação podem acomodar o movimento axial, proporcionando flexibilidade adicional em sistemas em que o espaço é muito limitado para os loops de expansão tradicionais. O projeto adequado garante que essas juntas funcionem com eficiência sem causar estresse adicional em outras partes do sistema.

Conclusão

A instalação e a manutenção de válvulas termoplásticas exigem uma consideração cuidadosa das características exclusivas dos materiais termoplásticos. Ao aderir às práticas recomendadas de especificação, preparação e instalação, os operadores podem aumentar a confiabilidade e a longevidade das válvulas termoplásticas em seus sistemas de fluidos. Essas práticas evitam falhas operacionais e garantem a conformidade com os padrões de segurança e qualidade essenciais para as aplicações industriais. Fique atento à continuação deste artigo e às discussões sobre operações de manutenção e reparo.

A educação continuada e a adesão às especificações do fabricante ajudarão os usuários finais a maximizar seu investimento em válvulas termoplásticas.

AVISO DO EDITOR: Observe que as informações contidas neste artigo são apenas para fins educacionais e não substituem nenhuma informação técnica ou especificação de produto da Asahi/America.

Consulte o departamento técnico da Asahi/America pelo telefone 1-800-343-3618 ou pelo site pipe@asahi-america.com sobre todas as aplicações de produtos no que diz respeito à seleção de materiais com base na pressão, temperatura, fatores ambientais, produtos químicos, mídia, aplicação e muito mais.