mai 1, 2023

Cercle intérieur

Nettoyage et assainissement dans la fabrication de produits pharmaceutiques et biotechnologiques

Contribution de Pat Higgins, Business Development Manager (Life Sciences, Food & Beverage, and Lab)

Vue d’ensemble

Les systèmes de nettoyage en place (NEP) sont couramment utilisés dans les installations pharmaceutiques et biopharmaceutiques. Il s’agit d’une méthode de nettoyage des équipements de fabrication, y compris des éléments tels que les tuyaux, les filtres et les raccords, sans les démonter. L’équipement est nettoyé à l’aide d’une série de solutions de nettoyage qui sont pompées dans le système et rincées à l’eau.

Les produits chimiques fréquemment utilisés dans les systèmes de NEP comprennent les produits caustiques, tels que l’hydroxyde de sodium, les acides phosphorique et nitrique, ainsi que l’hypochlorite de sodium, le dioxyde de chlore et l’acide peracétique.

Matériaux

Bien que les systèmes CIP soient souvent construits en acier inoxydable 304 ou 316, le fluorure de polyvinylidène (PVDF) ou le polypropylène (PP – pigmenté ou non) peuvent constituer une alternative viable. Les avantages sont les suivants : coûts d’installation réduits, résistance à la corrosion, moins de besoins d’isolation (pour les systèmes chauds) et pas de passivation. Les matériaux thermoplastiques sont plus performants que les systèmes métalliques exposés aux caustiques, aux acides ou aux produits chlorés. Cependant, aucun matériau plastique n’est idéal pour tous les milieux. Il est essentiel de consulter le service d’ingénierie d’Asahi/America pour recommander un matériau de tuyauterie spécifique afin de garantir la compatibilité chimique avec le fluide.

Le polypropylène est idéal pour les milieux à pH élevé et, dans certains cas, pour les acides forts. Le polypropylène n’est cependant pas recommandé pour les applications chlorées ou les concentrations d’acide extrêmement élevées. Le PVDF est idéal pour les acides agressifs et de nombreuses applications chlorées. Cependant, il n’est pas recommandé pour les milieux à pH élevé. Le E-CTFE, connu sous le nom de Halar®, est un excellent plastique pour une large gamme de produits chimiques agressifs. En particulier, le E-CTFE est idéal pour les applications d’hypochlorite de sodium. Des facteurs tels que la dilatation thermique et l’exposition aux UV doivent également être pris en compte pour tous les systèmes.

Description du système

Un système de NEP est un ensemble de composants intégrés et comprend les étapes suivantes :

- Rinçage contrôlé : Rinçage à température contrôlée, qui consiste en un nettoyage partiel sans utilisation de produits chimiques.

- Le lavage à température contrôlée contrôle automatiquement l’exposition du système aux agents de nettoyage et aux rinçages pour garantir des résultats constants. Le contrôle du volume et de la pression crée une turbulence suffisante pour garantir des conditions de nettoyage optimales.

- Des concentrations chimiques contrôlées permettent un nettoyage efficace. Pour une efficacité maximale, il est essentiel que le dosage des produits chimiques soit constant et répétable.

- Le rinçage final est généralement effectué avec de l’eau très pure. Il peut être envoyé à l’égout ou utilisé comme premier rinçage du cycle suivant. Les systèmes CIP sont utilisés dans de nombreuses industries et sont devenus une norme pour les applications pharmaceutiques et biopharmaceutiques.

Tri-Clamps (adaptateurs sanitaires)

Dans les situations où le NEP n’est pas envisageable, une alternative courante pour faciliter le processus de nettoyage des composants du système est le tri-clamp (également appelé adaptateur sanitaire). Ces connexions mécaniques permettent d’accélérer et de faciliter les opérations de routine telles que le nettoyage et la stérilisation. Les adaptateurs sanitaires sont essentiels pour garantir un environnement stérile pour les processus d’application dans les industries pharmaceutiques et biotechnologiques. Ils sont maintenus ensemble par des colliers de serrage hygiéniques (sanitaires) et un joint qui assure une étanchéité parfaite. Les adaptateurs sanitaires permettent un assemblage/désassemblage rapide des composants du système tout en assurant un niveau élevé de propreté des joints.

Une mauvaise installation des adaptateurs sanitaires peut compromettre l’intégrité d’un processus, entraînant une contamination croisée, une perte de lot, des blessures possibles pour les travailleurs et des infestations bactériennes. Des connexions inadéquates risquent de permettre aux bactéries de se développer dans les fissures ou de provoquer des fuites entre les raccords. Le personnel qui travaille avec ces systèmes doit savoir qu’il est important de disposer des pièces, des outils et de la formation nécessaires pour connecter et déconnecter les systèmes de tuyauterie sans problème.

Asahi propose un High Purity Piping Sanitary Adapter & Hygienic Clamp Connections Best Practices Guide, qui fournit des instructions détaillées et répond aux questions les plus courantes concernant la sélection des matériaux et l’installation des adaptateurs sanitaires haute pureté d’Asahi/America.

Assainissement

La désinfection est une extension du processus de NEP visant à réduire le nombre de bactéries à un niveau sûr. Il existe de nombreuses méthodes différentes pour assainir un système de canalisations de distribution. Les deux méthodes les plus courantes sont la désinfection par la chaleur et la désinfection chimique. L’exposition d’une tuyauterie à une chaleur élevée pendant un certain temps permet d’assainir la surface. La désinfection chimique est réalisée à l’aide de composés chimiques capables de détruire les bactéries pathogènes.

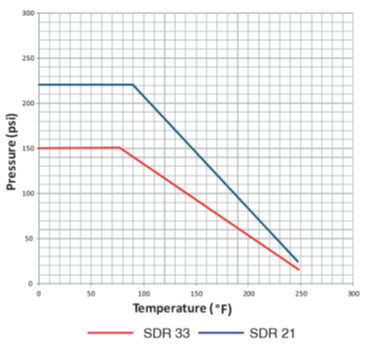

Si de la chaleur ou de l’eau chaude est utilisée, les considérations critiques pour la conception du système de tuyauterie comprennent la dilatation thermique et les valeurs nominales de température et de pression. Les exigences rigoureuses d’un système d’eau pharmaceutique de haute pureté requièrent généralement une désinfection périodique de 80° C à 85° C (176° F – 185° F). Les systèmes PVDF peuvent facilement supporter des systèmes conçus pour fonctionner et être désinfectés à cette température. Le PVDF Asahi/America Purad® PVDF d’Asahi/America a une plage de température de fonctionnement recommandée de 0° F (-17,8° C) à 250° F (121° C). La pression nominale est de 230 psi à 68° F, 100 psi à 185° F et 25 psi à 250° F. Ces valeurs sont calculées sur la base d’une durée de vie cible de 50 ans avec de l’eau. L’utilisation de produits chimiques réduirait cette valeur, et des boucles d’expansion permettraient de remédier à la dilatation thermique des systèmes de tuyauterie en plastique.

Si une méthode d’assainissement chimique doit être utilisée, la compatibilité chimique du matériau de la tuyauterie doit être vérifiée avec le fabricant de la tuyauterie. L’eau ozonée est fréquemment utilisée pour la désinfection chimique. Le PVDF est compatible avec l’eau ozonée dans la plupart des conditions d’exploitation ; nous recommandons néanmoins que les détails de l’application tels que la concentration d’ozone, la température/pression et l’exposition à la lumière UV soient examinés par notre service d’ingénierie afin de confirmer l’adéquation. Dans la fabrication pharmaceutique/biotechnologique, la désinfection périodique des boucles d’eau purifiée avec de l’eau ozonée est utilisée plus fréquemment comme alternative à la désinfection par la chaleur.

Stérilisation

La stérilisation n’est pas la même chose que l’assainissement. Alors que l’assainissement réduit les micro-organismes à un niveau sûr, la stérilisation d’un système élimine tous les micro-organismes vivants. La vapeur en place (SIP) est considérée par beaucoup comme la méthode la plus fiable pour garantir la stérilité et maintenir le contrôle microbien. Pour que la stérilisation à la vapeur soit efficace, la vapeur doit être saturée, c’est-à-dire qu’elle doit être à une température et à une pression qui correspondent à l’interface liquide/gaz sur un diagramme de phase. La stérilisation à la vapeur doit être effectuée à 121° C (250° F) au point le plus froid du système. La stérilisation terminale ou « overkill » est généralement obtenue après 15 à 20 minutes d’exposition à la vapeur saturée. Des durées plus longues ne sont pas nécessaires et devraient être réduites dans les systèmes PVDF. Le fait que le PVDF puisse être utilisé à une température constante de 80° C à 85° C et qu’il puisse être stérilisé à la vapeur en fait une option intéressante pour remplacer l’acier inoxydable dans les applications WFI chaudes et c’est ce qui en fait un choix de plus en plus populaire.

L’équipe Asahi/America est à votre disposition pour répondre à vos questions, vous fournir des informations complémentaires et vous recommander des produits pour vos applications pharmaceutiques/biotechnologiques spécifiques.

AVIS DE L’ÉDITEUR : Veuillez noter que les informations contenues dans cet article sont uniquement destinées à des fins éducatives et ne remplacent pas les informations techniques ou les spécifications des produits d’Asahi/America.

Veuillez consulter le service technique d’Asahi/America au 1-800-343-3618 ou à l’adresse [email protected] pour toutes les applications de produits en ce qui concerne la sélection des matériaux en fonction de la pression, de la température, des facteurs environnementaux, des produits chimiques, des médias, de l’application, etc.