février 1, 2023

Cercle intérieur

Polyéthylène : combien de noms peut porter un produit ?

Contribution de Joshua Goldberg, Business Development Manager

Les plastiques, c’est du pareil au même, n’est-ce pas ? Dans mon dernier article, nous avons vu que cette affirmation n’est pas nécessairement vraie, et que de nombreux polymères à hautes performances sont regroupés sous l’appellation « plastiques ». Cet article se concentre sur l’un des polymères les plus courants, le polyéthylène, et lève le voile sur son appellation déroutante et alambiquée.

Le polyéthylène a été créé dans les années 1930 par Imperial Chemical Industries, mais la composition de ce matériau était très ramifiée, ce qui a donné naissance au PEBD (polyéthylène de faible densité). En outre, le matériau était fabriqué dans des conditions de haute pression, de l’ordre de 20 000 à 30 000 psi. Peu après la création du PEBD, on a découvert un procédé permettant de créer une molécule plus linéaire sous des pressions de seulement 100 psi environ. Il a fallu attendre près de 20 ans pour que Paul Hogan et Robert L. Banks, de la Phillips Petroleum Company, découvrent le catalyseur au chrome permettant de fabriquer le PEHD (polyéthylène haute densité), qui est à l’origine du démarrage de l’industrie du polyéthylène. Aujourd’hui, il existe de nombreux types de polyéthylène sur le marché, et il est donc nécessaire de donner à ce matériau une désignation qui aidera les gens à faire la différence entre le polyéthylène qui compose les tuyaux chimiques à haute performance et le polyéthylène que vous ne voudriez pas utiliser dans des situations sous pression. La désignation du polyéthylène (PE) est alambiquée et n’est pas cohérente à l’échelle mondiale, et il existe plusieurs conventions d’appellation différentes en fonction du degré de spécificité que vous souhaitez obtenir sur le matériau. Alors, lorsque vous envisagez d’utiliser le PE, qu’est-ce qui se cache derrière un nom ? Par souci de concision, le PE auquel il sera fait référence dans le reste de cet article sera le PEHD utilisé dans l’industrie chimique.

Commençons par le nom le plus communément reconnu sur le marché international, le PE100. Cette désignation exprime la résistance à long terme du matériau PE qui compose les tuyaux, et il s’agit d’une désignation ISO. Dans le cas du PE100, la matière première du tuyau a une résistance minimale requise (MRS) de 10MPa à 20°C pendant 50 ans, conformément à la norme ISO12162. Ainsi, le PE80 a une résistance minimale requise de 80MPa à 20°C pendant 50 ans, le PE63 a une résistance de 63MPa, et ainsi de suite. La désignation PE100 est donc assez vague puisqu’il s’agit de l’exigence minimale pour le matériau qui compose les tuyaux. Pour le reste de l’article, nous ferons référence au groupe de matériaux PE100 en essayant de démêler l’ASTM D3350 et sa tentative de différencier les propriétés des tuyaux.

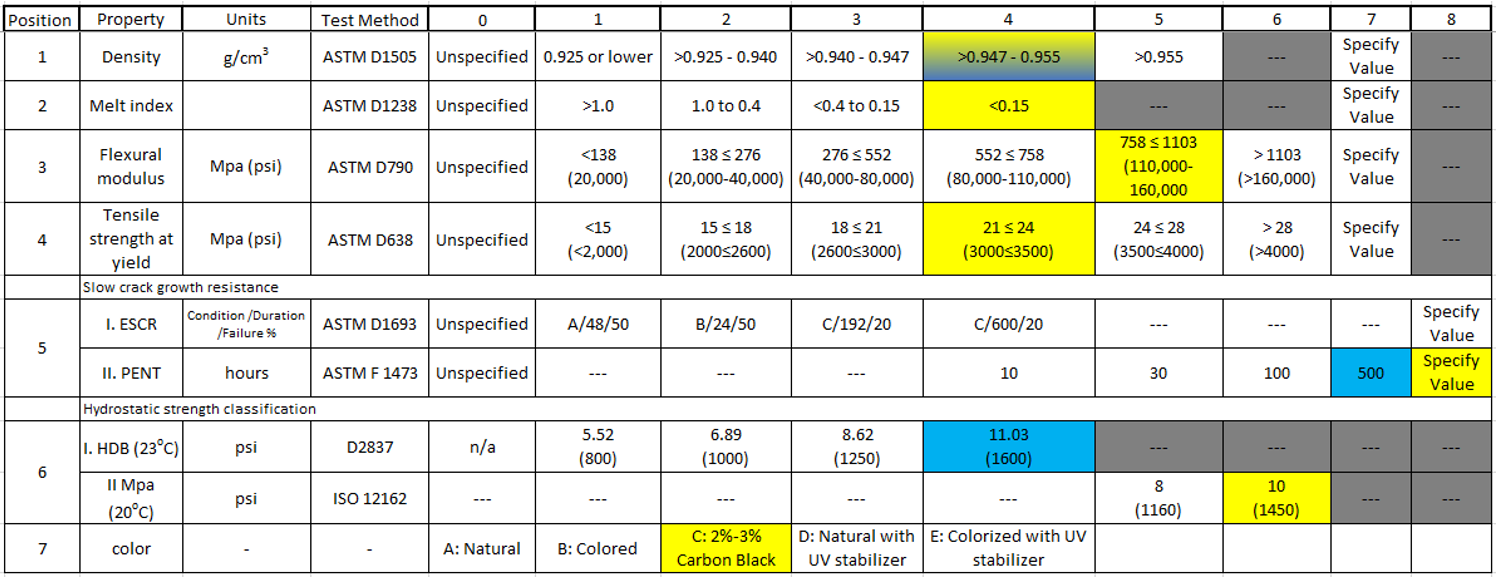

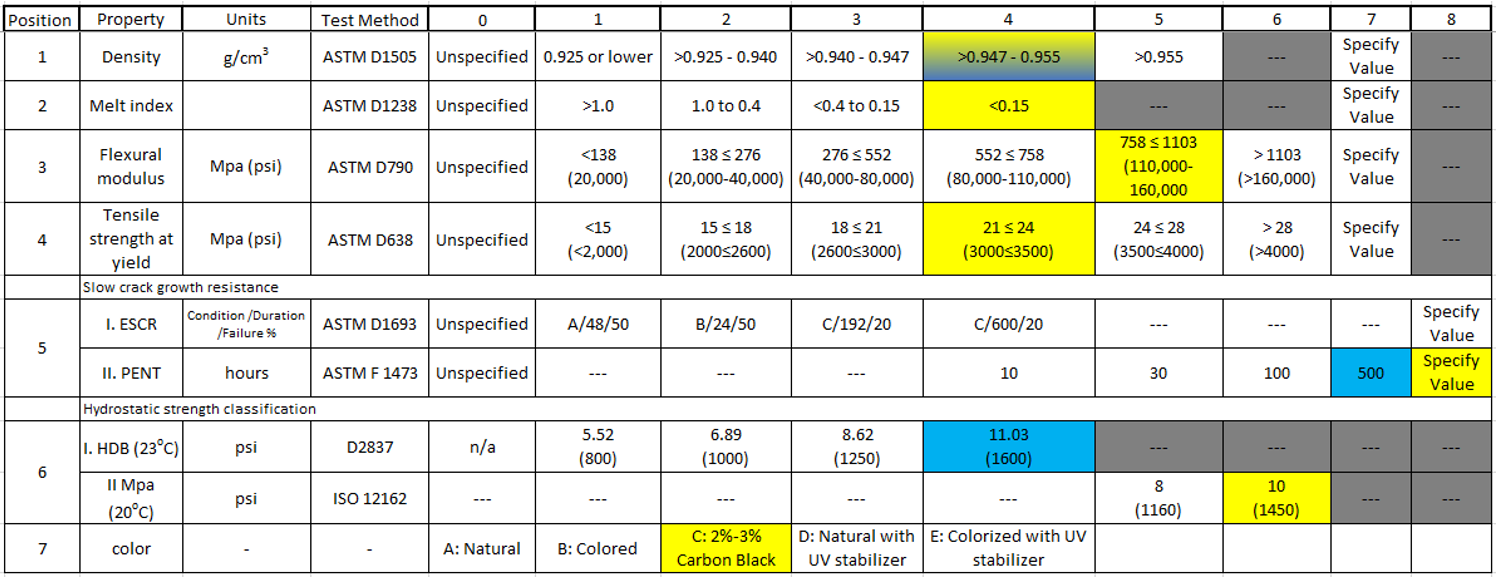

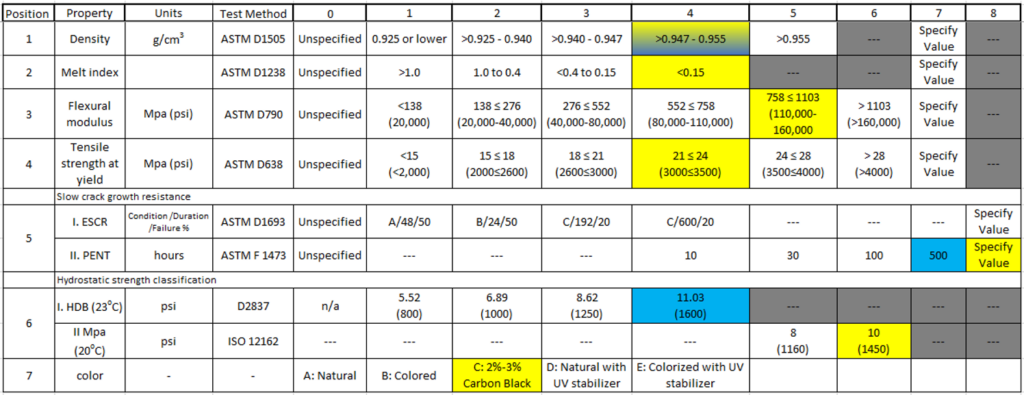

L’ISO est le système de normes utilisé par la plupart des pays du monde, tandis que les États-Unis s’appuient sur l’ASTM. En raison des progrès rapides des processus de fabrication du PE à l’étranger et au niveau national, l’ASTM a mis au point une convention de dénomination permettant de comparer plus facilement les différentes qualités de PE. Vous trouverez ci-dessous le dernier tableau de l’ASTM D3350. Voyons comment cela s’applique à des noms tels que PE4710 et PE445486C.

Le PE445486C est surligné en jaune ci-dessus, et le PE4710 est surligné en bleu. Je mentionne ces deux noms spécifiquement parce que les PE4710 sont des tuyaux fabriqués avec du matériau PE100 au niveau national, tandis que les PE445486C sont des tuyaux fabriqués avec du matériau PE100 au sein de l’UE. Tout d’abord, parlons de la différence entre les chiffres des deux désignations. PE4710 est un nom abrégé pour la désignation typique du matériau PE445574C, et le « 10 » provient de la multiplication du HDB (position 7) par un facteur de service de 0,63 (ex. 1600psi x 0,63= 1008, le « 08 » est supprimé pour obtenir le chiffre 10). Tout cela semble simple jusqu’à ce que nous considérions le PE européen PE445486C.

La comparaison directe entre PE4710 et PP445486C doit se faire dans deux domaines critiques. La première zone à noter est la ligne 5 du tableau. Le PE445486C entre dans la catégorie des valeurs spécifiées, tandis que le PE4710 s’inscrit à 500 heures dans le test PENT. Le PE445486C utilisé pour fabriquer le les tuyaux Chem Proline® d’Asahi/America enregistre plus de 16 000 heures dans le même test PENT ! Les différences considérables entre les deux matériaux dans cette seule position ont incité l’ASTM à envisager de nouvelles mises à jour pour mieux suivre les progrès de la technologie du PE.

Le deuxième point à noter est la position 6 du tableau ASTM D3350. Le test I. HDB est basé sur la norme ASTM D2837, tandis que le test II. Mpa est basé sur la norme ISO 12162. Il s’agit de deux tests très différents ! Aucun facteur de conversion ne peut être appliqué pour comparer directement les matériaux, et aucun rapprochement entre les deux tests n’est prévu. Nous nous retrouvons donc avec une convention de dénomination que tout le monde utilise à l’échelle mondiale, mais qui n’offre qu’une comparaison équitable pour le PE national. En outre, comme le reste du monde utilise le système ISO, nous ne pourrons bientôt obtenir une comparaison honnête entre le PE national et le PE étranger que si quelque chose est fait pour rectifier les différences entre les deux méthodes d’essai. Heureusement, plusieurs comités se penchent sur ce problème et il est donc possible que l’on parvienne bientôt à une certaine cohérence. Asahi/America s’engage à faire progresser les thermoplastiques et dispose de plusieurs experts en la matière qui participent bénévolement à des comités tels que Plastic Pipe Institute (PPI), ASME, ASTMet bien d’autres encore. Si vous souhaitez participer bénévolement à l’avancement des thermoplastiques au sein de l’un de ces comités, n’hésitez pas à nous contacter, contactez-nous pour en savoir plus.

Lemonde du polyéthylène a évolué rapidement depuis sa création, et il a donc été difficile de suivre la normalisation de tous les changements apportés au matériau. En outre, maintenant que des améliorations sont apportées au matériau à l’échelle mondiale, il est nécessaire de pouvoir comparer directement tous les matériaux sur le marché. L’ASTM a bien tenté de catégoriser les différences, mais le système peut encore être amélioré. La grande différence entre Chem Proline® (PE445486C) et PE4710 dans le test PENT de résistance à la propagation lente des fissures (position 5) justifiant déjà une autre série de modifications, la prochaine itération de l’ASTM D3350 sera peut-être enfin en mesure de réconcilier les différences entre les normes américaines et celles du reste du monde.

AVIS DE L’ÉDITEUR : Veuillez noter que les informations contenues dans cet article sont uniquement destinées à des fins éducatives et ne remplacent pas les informations techniques ou les spécifications des produits d’Asahi/America.

Veuillez consulter le service technique d’Asahi/America au 1-800-343-3618 ou à l’adresse [email protected] pour toutes les applications de produits en ce qui concerne la sélection des matériaux en fonction de la pression, de la température, des facteurs environnementaux, des produits chimiques, des médias, de l’application, etc.