noviembre 14, 2024

Propiedades del material y consideraciones sobre la instalación de válvulas termoplásticas

Las válvulas termoplásticas se utilizan cada vez más en diversas aplicaciones industriales debido a su ligereza, excelente resistencia química y resistencia a la corrosión. Sin embargo, la instalación y el mantenimiento de estas válvulas requieren enfoques y técnicas específicos que difieren de los sistemas tradicionales de válvulas metálicas. Este artículo describe las mejores prácticas para la instalación y el mantenimiento de válvulas termoplásticas.

Especificación y preparación

Los materiales termoplásticos se utilizan ampliamente en diversas aplicaciones debido a su flexibilidad inherente, facilidad de procesamiento y propiedades mecánicas favorables. Sin embargo, la resistencia química de estos materiales puede variar significativamente en función de su composición y de las sustancias químicas concretas a las que estén expuestos.

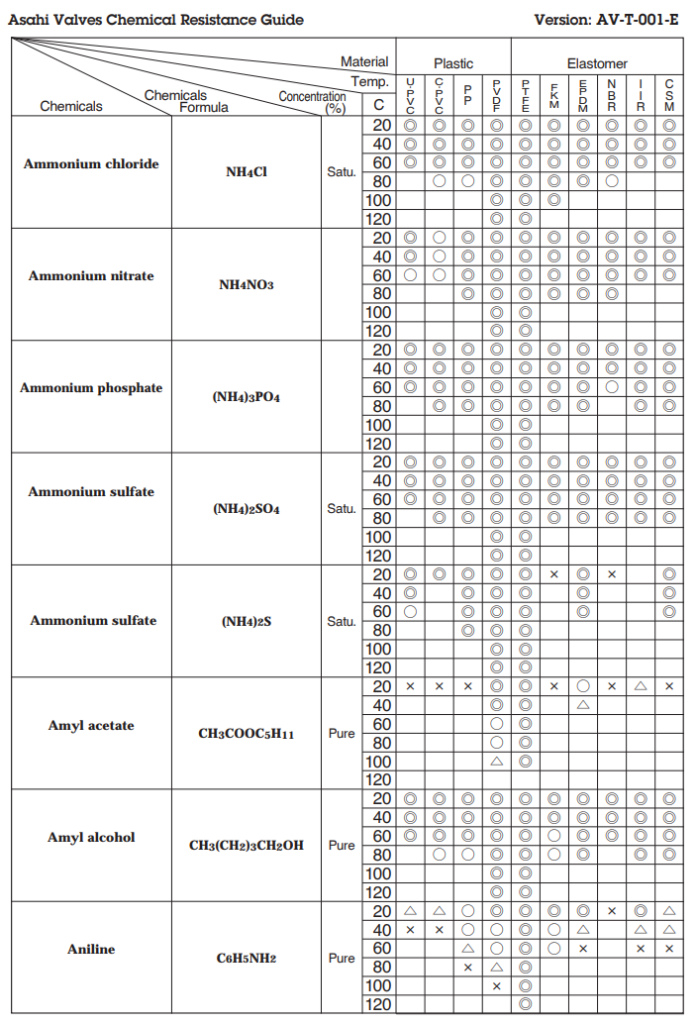

Antes de la instalación, verifica la compatibilidad de los materiales termoplásticos (como PVC, CPVC, PVDF y PP) con los fluidos transportados – consulta tablas de resistencia química (parte de la tabla completa de resistencia química de las válvulas de Asahi/America figura a la derecha, como ejemplo) para garantizar la idoneidad en condiciones de funcionamiento.

El PVC es conocido por su excelente resistencia a diversos productos químicos. Es especialmente resistente a los ácidos y disolventes, y es eficaz contra muchos ácidos inorgánicos, como el ácido sulfúrico y el ácido clorhídrico, a bajas concentraciones. El PVC también es resistente a los álcalis y a ciertas sales, lo que lo hace adecuado para los sistemas de suministro de agua. Aunque el PVC es generalmente resistente a alcoholes, grasas y aceites, no debe utilizarse con ésteres, cetonas ni hidrocarburos clorados.

El CPVC es una versión mejorada del PVC con mayor estabilidad térmica y resistencia química. Presenta una resistencia superior al agua caliente y a los líquidos corrosivos, lo que lo hace ideal para sistemas de tuberías industriales. El CPVC es resistente a muchos ácidos, bases y sales, pero tiene una resistencia limitada a las aminas y no debe utilizarse con muchos hidrocarburos clorados o aromáticos.

El PVDF es favorecido en aplicaciones que requieren alta pureza y resistencia química, ya que ofrece una resistencia excepcional a una amplia gama de disolventes, ácidos y bases, incluidos el ácido clorhídrico y el ácido nítrico. También se utiliza a menudo como revestimiento protector en procesos químicos.

El polipropileno (PP) ofrece las ventajas de ser muy resistente a una amplia gama de sustancias químicas, como ácidos minerales, bases, sales y soluciones de hidrocarburos, lo que lo hace ideal para diversas aplicaciones de procesamiento químico. Una de sus principales ventajas es su gran resistencia a la tracción y rigidez, que proporcionan una mayor estabilidad mecánica. Además, el tubo de polipropileno ofrece una mayor resistencia a la temperatura en comparación con otros tipos de termoplásticos, lo que lo hace adecuado para entornos exigentes.

Manipulación e instalación

Manipula las válvulas termoplásticas con cuidado para evitar impactos que puedan comprometer la integridad del material. Por ejemplo, se recomienda almacenar las válvulas en un entorno oscuro y fresco para prolongar su vida útil, sobre todo si tienen juntas elastoméricas. La exposición a la luz ultravioleta puede acelerar la degradación del material en productos que no estén estabilizados o sellados contra los rayos UV. Asegúrate de que las partes internas de la válvula permanecen limpias y libres de contaminantes durante el proceso de instalación, ya que los residuos pueden dañar las juntas y afectar al rendimiento de la válvula.

A veces, los instaladores pasan por alto las directrices específicas proporcionadas por el fabricante de la válvula en relación con los procedimientos de instalación, los valores de par de apriete y las herramientas recomendadas. Estas directrices son cruciales para garantizar una instalación correcta. Una alineación insuficiente de las tuberías puede someter a tensión a la válvula, provocando su desgaste prematuro o su fallo. Las tuberías deben estar correctamente alineadas y apoyadas para evitar cualquier fuerza de flexión o torsión sobre la válvula durante el funcionamiento. Si no se proporciona un soporte adecuado al sistema de tuberías, puede producirse un pandeo, que ejerce una tensión excesiva sobre la válvula, especialmente durante la dilatación y contracción térmicas. Un apuntalamiento y apoyo adecuados son esenciales, sobre todo en sistemas de tuberías grandes o pesadas.

Para las válvulas que requieren fusión de encaje, no alcanzar las temperaturas correctas puede dar lugar a uniones débiles. El sobrecalentamiento o el subcalentamiento pueden comprometer la integridad de la unión por fusión, provocando futuras fugas.

Cuando utilices conexiones de tipo roscado, aplica cinta selladora o compuesto pastoso adecuado a la aplicación, empezando por la segunda rosca para evitar que la cinta penetre en la válvula, asegurándote de que las roscas están alineadas y bien apretadas para evitar tensiones en el cuerpo de la válvula.

En las conexiones embridadas, la aplicación incorrecta del par de apriete puede provocar fugas. Un apriete excesivo puede deformar la brida y dañar el cuerpo de la válvula, mientras que un apriete insuficiente puede provocar una estanqueidad insuficiente bajo presión. Es aconsejable seguir un patrón entrecruzado para una distribución uniforme del par de apriete.

Instalar una válvula sin limpiar adecuadamente sus interfaces puede provocar contaminación y una estanqueidad inadecuada. Las impurezas pueden impedir que la válvula logre un sellado adecuado, provocando fugas tras la instalación. En situaciones de retroadaptación, no limpiar las tuberías y accesorios antiguos antes de la instalación puede introducir contaminantes que pongan en peligro la eficacia de la nueva válvula.

La orientación adecuada es crucial para el funcionamiento de la válvula. Instalar una válvula al revés o al revés puede provocar ineficiencias operativas y fallos potenciales. Es esencial seguir las especificaciones del fabricante en cuanto a la dirección del flujo.

Consideraciones especiales

Los materiales termoplásticos pueden dilatarse y contraerse considerablemente con los cambios de temperatura. Si no se tiene en cuenta esta dilatación, las juntas y conexiones pueden sufrir tensiones indebidas, que pueden provocar fugas o fallos estructurales. Los instaladores deben diseñar el sistema teniendo en cuenta la flexibilidad, incorporando juntas de dilatación cuando sea necesario.

Los materiales termoplásticos suelen presentar altos coeficientes de dilatación térmica en comparación con los metales. Concretamente, para un tramo de tubería de 1 pulgada:

- PVC = ~28,0 x 10^(-6) pulg./ ° F

- CPVC = ~44,0 x 10^(-6) pulg/ ° F

- PP (típicamente) = ~110 x 10^(-6) pulg/ ° F

En cambio, metales como el acero y el latón tienen coeficientes de dilatación térmica más bajos, que, para un tramo de tubería de 1 pulgada, son:

- El acero oscila entre 10,8 y 12,5 x 10^(-6) pulg/ ° F

- Latón = ~11,2 x 10^(-6) pulg/ ° F

- Cobre = ~9,8 x 10^(-6) pulg/ ° F

Esta disparidad indica que los termoplásticos se dilatan y contraen más con los cambios de temperatura que los metales, lo que puede repercutir significativamente en el diseño y el rendimiento del sistema y provocar varios problemas durante la instalación y el funcionamiento.

Si los sistemas de tuberías utilizan ambos materiales sin tener en cuenta la dilatación térmica, pueden producirse tensiones térmicas en las uniones, que podrían provocar fugas o fallos. Por ejemplo, cuando las tuberías de CPVC están expuestas a cambios de temperatura, la dilatación térmica resultante puede generar tensiones importantes que pueden comprometer la integridad del sistema de tuberías.

Las conexiones entre las válvulas termoplásticas y las tuberías metálicas pueden experimentar movimientos diferenciales, con el riesgo de dañar los accesorios y las juntas. Este problema es especialmente crítico en aplicaciones donde las temperaturas fluctúan mucho, como ocurre en las instalaciones de procesamiento químico.

A la luz de estos retos, pueden aplicarse varias estrategias para limitar los efectos de la dilatación térmica. La incorporación de bucles de expansión o compensaciones permite mitigar el movimiento debido a la expansión térmica. Estos mecanismos ayudan a gestionar las tensiones inducidas por los cambios de temperatura, garantizando la integridad a largo plazo en los sistemas de tuberías.

Implementación de juntas de dilatación pueden acomodar el movimiento axial, proporcionando flexibilidad adicional en sistemas donde el espacio es demasiado limitado para las juntas de dilatación tradicionales. Un diseño adecuado garantiza que estas juntas funcionen eficazmente sin causar tensiones adicionales en otras partes del sistema.

Conclusión

La instalación y el mantenimiento de las válvulas termoplásticas requieren una consideración cuidadosa de las características únicas de los materiales termoplásticos. Si se siguen las mejores prácticas de especificación, preparación e instalación, los operarios pueden aumentar la fiabilidad y longevidad de las válvulas termoplásticas en sus sistemas de fluidos. Estas prácticas evitan fallos de funcionamiento y garantizan el cumplimiento de las normas de seguridad y calidad fundamentales para las aplicaciones industriales. Permanece atento a la continuación de este artículo y a los debates sobre las operaciones de mantenimiento y reparación.

La formación continua y el cumplimiento de las especificaciones del fabricante ayudarán a los usuarios finales a maximizar su inversión en válvulas termoplásticas.

AVISO DEL EDITOR: Ten en cuenta que la información de este artículo sólo tiene fines educativos y no sustituye a ninguna información técnica ni especificación de producto de Asahi/America.

Consulta al departamento técnico de Asahi/America en el 1-800-343-3618 o en pipe@asahi-america.com sobre todas las aplicaciones de productos en lo que respecta a la selección de materiales en función de la presión, la temperatura, los factores medioambientales, los productos químicos, los medios, la aplicación, etc.